https://www.sinotechmachinery.com/products/two-stage-multi-stage-fermenter-10l-100l-automatic-sip/

La production commerciale de protéines thérapeutiques recombinantes implique généralement la culture en suspension de cellules de mammifères dans des bioréacteurs de volumes allant jusqu'à 10,000 L. Avec les progrès de l'ingénierie cellulaire, du développement de médias basaux et alimentés et de l'ingénierie des bioprocédés au cours des 30 dernières années, les titres d'expression ~ 10g/L, densités de cellules viables> 3 × 10 ^ 7 cellules/mL, et la productivité des cellules unitaires> 20 pg/cellule/jour est maintenant courante. Ces densités cellulaires élevées (potentiellement plus élevées) augmentent les besoins de mélange et d'aération et peuvent soumettre les cellules à un environnement difficile soumis à des contraintes hydrodynamiques élevées. Auparavant dans cette partie de la série de cours d'échelle de bioréacteur, cette tranche fournit une compréhension de base de l'écoulement de fluide, du mélange et du transfert de masse dans les bioréacteurs, et comment l'interaction de ces paramètres crée l'environnement dans lequel les cellules existent. Cela peut affecter de manière significative la croissance cellulaire, le métabolisme et la production de protéines.

Flux de fluide dans le bioréacteur:

Les fluides (liquides ou gaz) sont des substances qui se déforment continuellement lorsqu'elles sont soumises à des forces de cisaillement. Le cisaillement provoque une déformation, un changement dans les positions relatives des composants du fluide. Cette force doit être appliquée pour créer un écoulement de fluide. Les scientifiques classent les fluides en fonction de leur densité et de leur viscosité

• Compressibles (ou incompressibles)-que leur densité change avec la pression, que les gaz soient généralement compressibles, que les liquides soient incompressibles

• Viscosité (tous les fluides ont une viscosité finie, qui est la cause du «frottement interne» pendant l'écoulement, ou exprimée comme la résistance du fluide au mouvement)

• Newtonien ou non newtonien, selon qu'ils obéissent à la loi de viscosité de Newton.

La contrainte de cisaillement est calculée en divisant la force de cisaillement exercée sur le fluide par la section transversale où la force est appliquée. À proprement parler, la contrainte de cisaillement est l'une des deux dynamiques des fluides de base, l'autre étant la «contrainte normale». Les deux sont généralement déterminés en multipliant la viscosité par le gradient de vitesse, la direction d'écoulement étant verticale pour la contrainte de cisaillement et parallèle pour la contrainte normale. Par conséquent, pour la contrainte de cisaillement, le gradient de vitesse est écrit comme dUx/dy et pour la contrainte normale, le gradient de vitesse est écrit comme dUx/dx, où U est la vitesse du fluide et x et y représentent la direction de la force/contrainte.

Lorsqu'un fluide s'écoule à travers un tuyau ou un objet solide, la vitesse du fluide change en fonction de l'emplacement. Par exemple, une couche de fluide en contact avec une paroi de tuyau est supposée avoir la même vitesse que la paroi ou l'objet solide (vitesse nulle). En raison du mouvement global du fluide, la couche de fluide suivante vers l'intérieur a une vitesse légèrement plus élevée, la couche plus vers l'intérieur a une vitesse plus rapide, et ainsi de suite. Dans chaque fluide, les particules sont constamment échangées entre ces couches, ce qui affecte la rapidité avec laquelle elles s'écoulent. Les particules passant d'une couche lente à une couche plus rapide voient leur vitesse réduite; les particules passant d'une couche rapide à une couche plus lente ont un effet d'accélération. Par conséquent, l'écoulement du fluide crée une contrainte de cisaillement due aux différences de vitesse.

En fonction de la vitesse du fluide, l'écoulement peut être classé comme laminaire ou turbulent. Lorsque le mouvement global du fluide est lent, les couches adjacentes de fluide se déplacent dans un mouvement ordonné (plus ou moins parallèle), appelé écoulement laminaire. Dans les fluides à écoulement rapide, les particules de fluide et les amas de fluide s'écoulent souvent de manière aléatoire et chaotique à travers les couches dans un écoulement turbulent.

Le nombre de Reynolds (Re) est une variable sans dimension utilisée pour décrire si le mouvement des fluides est laminaire ou turbulent. L'équation 1 calcule Re pour l'écoulement du fluide dans un tuyau de section circulaire:

Re = DUρ/μ, où D est le diamètre du tuyau, U est la vitesse du fluide et ρ et μ sont respectivement la densité et la viscosité du fluide.

Étant donné que l'industrie biopharmaceutique s'intéresse principalement à l'écoulement des fluides dansFermenteur agité mécaniquement, Le nombre de Reynolds pertinent est défini par l'équation 2:

Rei = Ni Di2ρ/μ, où Ni est la vitesse de la roue, Di est le diamètre de la roue, et ρ et μ sont respectivement la densité et la viscosité du fluide.

Conceptuellement, le nombre de Reynolds représente le rapport des forces d'inertie aux forces visqueuses. Au cours de laminaireÉcoulement (faibles nombres de Reynolds), les forces visqueuses dominent et le fluide se déplace lentement. Cependant, à mesure que le nombre de Reynolds augmente, les forces d'inertie deviennent plus dominantes et le flux passe de laminaire à turbulent-puis complètement turbulent à des valeurs de Re suffisamment élevées.

Si Re < 2100, le débit du tuyau est laminaire. Pour les valeurs Re de 2000 à 4000, le flux est considéré comme étant dans le régime de transition de laminaire à turbulent. Une fois Re > 4000, le flux est entièrement turbulent. Dans un réservoir agité, la valeur Re qui marque la transition d'un écoulement laminaire à un écoulement turbulent dépend de la géométrie du réservoir et de la roue.

Turbulence dans les bioréacteurs:

La turbulence est le régime d'écoulement rencontré par les cellules dansBioréacteurs biotechnologiques. La turbulence est essentielle pour un mélange efficace (transfert de masse et de chaleur dans le fluide), il est donc essentiel d'atteindre des conditions turbulentes dans le bioréacteur pour une culture réussie. Comme mentionné ci-dessus, le nombre de Reynolds représente le temps au cours duquel la turbulence se développe. À mesure que ce nombre augmente, les forces d'inertie commencent à dominer les forces visqueuses dans le fluide, surmontant la tendance des effets visqueux à supprimer les instabilités d'écoulement. La turbulence peut donc être considérée comme un mouvement de fluide très désordonné résultant de la croissance d'instabilités dans un champ d'écoulement initialement laminaire.

La turbulence est intrinsèquement très complexe et notre compréhension est loin d'être complète. L'écoulement a une direction globale, mais en plus de cela se superposent des mouvements chaotiques secondaires de particules de fluide, provoquant des écarts d'écoulement et générant des tourbillons de formes, de tailles, de vitesses et de directions de rotation variables. Ces mouvements secondaires irréguliers en turbulence ont un impact significatif sur l'efficacité du mélange, les pertes d'énergie et l'intensité du cisaillement. La turbulence forme des structures fluides rotatives appelées tourbillons, qui peuvent s'étirer, fusionner et se briser. La vitesse du fluide dans un tourbillon subit de grands changements de magnitude et de direction sur des distances et des temps relativement courtes.

Des tourbillons de différentes tailles se produisent en flux turbulent. La taille des plus grands tourbillons est limitée par les limites du système d'écoulement. Ainsi, le diamètre des plus grands tourbillons d'un bioréacteur est similaire (mais légèrement inférieur) au diamètre de la cuve du réacteur. Les grands tourbillons sont instables et donnent naissance à des tourbillons plus petits, qui à leur tour donnent naissance à des tourbillons plus petits, et ainsi de suite. Dans un bioréacteur agité, l'énergie des grands tourbillons provient du flux global généré par les hélices, elles contiennent donc la majeure partie de l'énergie cinétique turbulente. Les plus petits tourbillons sont incapables de maintenir le mouvement de rotation et perdent de l'énergie sous forme de chaleur en raison des effets de la viscosité et du frottement des fluides. Par conséquent, le maintien de la turbulence nécessite un approvisionnement continu en énergie pour remplacer l'énergie perdue sous forme de chaleur.

La dispersion est le processus de décomposition du flux en vrac en tourbillons de plus en plus petits pour faciliter le transport rapide du matériau dans tout le navire. Le degré d'uniformité qui peut être produit par dispersion est limité par la taille du plus petit tourbillon qui se forme. En supposant une turbulence isotrope dans la cuve agitée et que l'écoulement est turbulent (NRei > 104 ), la taille du plus petit tourbillon est à peu près égale à l'échelle de mélange de Kolmogorov (λ) ou à l'échelle de turbulence, défini par l'équation 3:

Λ = (ν3/ε)1/4

Où λ est la longueur caractéristique du plus petit tourbillon, ν est la viscosité cinématique du fluide, et ε est le taux de dissipation d'énergie turbulente locale par unité de masse du fluide.

En régime permanent, la vitesse moyenne de dissipation d'énergie turbulente dans tout le bioréacteur est égale à la puissance d'entrée dans le fluide du réservoir par la roue. Par conséquent, plus la puissance d'entrée de la roue est grande, plus les tourbillons sont petits. Puisque λ dépend de la viscosité, pour une entrée de puissance donnée, des tourbillons plus petits sont générés dans des milieux à faible viscosité. Pour un apport d'énergie de 0.1 W/kg (actuellement considéré comme élevé pour la culture de cellules animales), le diamètre minimum de Foucault λ est estimé à environ 0.06mm (60 μm). Cela représente l'échelle minimale de mélange réalisable par dispersion dans ces conditions.

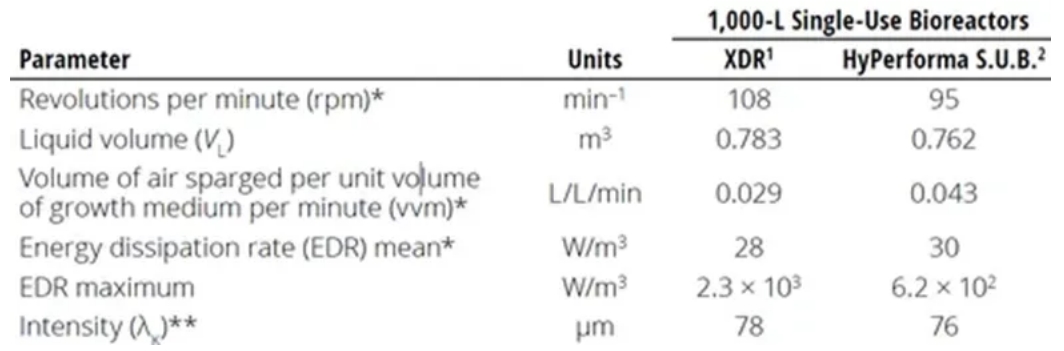

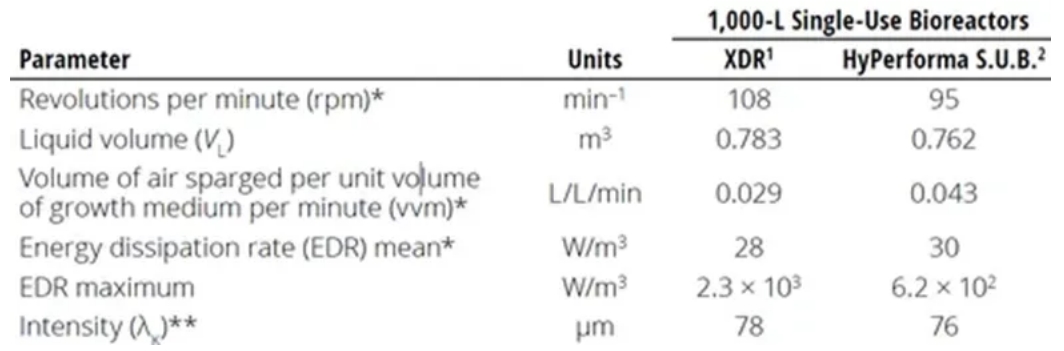

La longueur caractéristique (λ) du plus petit tourbillon est souvent un indicateur du potentiel d'endommagement cellulaire dû au cisaillement du fluide. Des expériences ont montré que si les entités biologiques (par exemple, les cellules de mammifères) dans un bioréacteur sont plus petites que λ, les dommages par cisaillement de ces entités ne se produiront pas. Minow et al. ont comparé le mélange et le transfert de masse dans deux bioréacteurs à usage unique de 1000 L différents. Les auteurs ont calculé l'échelle de Kolmogorov pour le plus petit Foucault présent dans chaque type de bioréacteur.

Comme le montre le tableau 1, les valeurs λ calculées pour chaque type de bioréacteur étaient proches de 80 μm-beaucoup plus grandes que la taille de 15 μm de l'ovaire de hamster chinois (CHO) cellules utilisées dans cette étude. De même, Godoy-SilvA et al. ont décrit des cellules CHO qui pouvaient résister à une entrée d'alimentation ≤ 6000 W/kg. Aux taux de dissipation de puissance> 300 W/kg, ce qui est encore beaucoup plus élevé que la densité de puissance des réacteurs de culture cellulaire commerciaux, le seul effet observé était le modèle de glycosylation de la protéine exprimée, mais les cellules n'ont pas été affectées. Même si ces résultats ne s'appliquent qu'au système étudié, ils suggèrent toujours que les dommages au cisaillement ont été surestimés au cours des dernières décennies. Nienow est arrivé à la même conclusion dans deux articles différents. Par conséquent, il est sûr de dire que les tourbillons inférieurs à 10-20 μm (plus petits que la taille typique des cellules de mammifères) ont très peu d'énergie cinétique turbulente, tandis que les tourbillons plus grands ne transportent que des cellules en convection.

Tableau 1: Comparaison des paramètres de calcul de la contrainte dynamique du fluide dans deux bioréacteurs à usage unique de 1000L différents. * Valeurs maximales dans le processus à la taille actuelle du bioréacteur ** Calculées à partir des moyennes EDR

Le mélange est une opération physique qui réduit les inhomogénéités des fluides en éliminant les gradients de température, de concentration et d'autres propriétés. Pendant le mélange, l'échange de matière entre différents emplacements dans un récipient (par exemple, un récipient de mélange ou un bioréacteur) entraîne un «mélange» de composants. Le mélange est largement utilisé dans le biotraitement, par exemple

• Mélange de composants solubles de milieux de culture en poudre avec de l'eau en préparation de la culture cellulaire • Dispersation de gaz tels que l'air et l'oxygène à travers un liquide sous forme de bulles • Maintien de la suspension de particules solides telles que des cellules ou agrégats cellulaires (e.g., sur microporteurs) • Facilitant le transfert de chaleur vers ou depuis un liquide.

Le mélange est l'une des opérations unitaires les plus importantes en biotraitement. Il ne suffit pas de charger simplement unFermenteur bioréacteurAvec des milieux de culture et des cellules riches en nutriments. À moins que le contenu du bioréacteur ne soit bien mélangé, les cellules se déposeront et des zones d'appauvrissement des nutriments se formeront car elles consomment rapidement les substances dont elles ont besoin dans leur environnement local. Le mélange contrôle l'accès des cellules aux nutriments dissous et à l'oxygène et joue également un rôle clé dans le contrôle de la température de culture. L'équipement de mélange a un impact significatif sur l'efficacité du mélange, affectant directement les exigences en matière de puissance et les coûts d'exploitation. Le développement de la dynamique des fluides dans le milieu de culture et d'autres fluides entraîne des processus d'aération tels que l'effondrement des bulles, le piégeage des gaz et la dispersion uniforme des bulles. Par conséquent, le mélange peut déterminer le succès d'un bioprocessus.

Géométrie des bioréacteurs: la plupart des grands bioréacteurs en acier inoxydable (ou réutilisables) sont cylindriques avec un rapport hauteur/diamètre du réservoir (H/T) >1. Des chicanes (bandes métalliques cylindriques) sont montées sur les parois du bioréacteur pour réduire les tourbillons et les tourbillons dans le liquide. Le mélange est réalisé par des roues montées sur un arbre d'agitateur central entraîné par un moteur. Les hélices rotatives pompent et forcent le liquide à se disperser à l'intérieur du réacteur, créant un schéma d'écoulement régulier qui circule dans la cuve et retourne périodiquement dans la zone de la roue. Pour l'aération, du gaz (généralement de l'air et/ou de l'oxygène) est introduit dans la cuve à travers un sparger situé sous la roue. Pour les bioréacteurs cylindriques, l'espace de tête est généralement de 20 à 30% du volume total de la cuve.

La forme du fond du réservoir agité affecte l'efficacité du mélange. La plupart des bioréacteurs agités ont des fonds arrondis plutôt que plats pour éviter les coins pointus et les dépressions dans lesquels l'écoulement de fluide peut entrer, empêchant ainsi la formation de zones stagnantes. L'énergie nécessaire pour maintenir les solides (tels que les cellules) en suspension dans un réservoir agité dépend également de la forme du fond de la cuve. Pour un mélange efficace avec une seule roue, le diamètre de la roue (Di) doit être compris entre 0.25 et 0.50 du diamètre du réservoir (T) et de la hauteur du liquide (HL) devrait être entre 1.0 et 1.25 de T. En effet, l'intensité du mélange diminue rapidement lorsque le fluide quitte la zone de la roue, de sorte que de grands volumes de liquide dans la partie supérieure du récipient (loin de la roue) sont difficiles à mélanger-cela devrait donc être évité. Un autre aspect de la géométrie de la cuve qui affecte l'efficacité du mélange est l'espace (C) entre la roue et le fond du réservoir, qui affecte la suspension solide, la dispersion des gaz et la stabilité hydrodynamique. Pour la plupart des systèmes de bioréacteurs à réservoir agité, le rapport entre l'écart et la hauteur du fluide (C/HL) est généralement de l'ordre des 0.66 0.33.

Le type d'impulseur est essentiel à la conception du bioréacteur. Le système de roue doit être capable de fournir suffisamment de puissance au milieu de culture cellulaire pour obtenir une bonne efficacité de mélange, une bonne uniformité et un transfert de masse adéquat pour répondre aux besoins en oxygène des cellules. La figure 3 montre les deux moSt conceptions courantes de roue de roue utilisées dans les bioréacteurs réutilisables et à usage unique: la roue de Rushton et la roue à lame inclinée. Lorsque les pales de la roue tournent, elles poussent contre le fluide adjacent. Cette action crée des zones de haute pression à la surface avant et des zones de basse pression derrière les pales. Ces zones sont responsables du mouvement des fluides au sein du bioréacteur et, en fin de compte, du mélange des fluides. Le fluide éloigné de la roue maintient généralement une pression constante.

Les pales de pas et les roues Rushton sont couramment utilisées dans les bioréacteurs.

La vitesse du fluide est la plus élevée à l'extrémité de la pale et diminue rapidement loin de la roue. Lorsque la roue tourne, elle crée une vitesse de rotation dans le fluide environnant, qui peut être observée comme une région à grande vitesse à côté de la roue. La pale de la roue de Rushton induit également un écoulement radial vers l'extérieur à proximité. Il attire le fluide des régions supérieure et inférieure du bioréacteur, créant un mouvement circulaire à l'intérieur du récipient. Ce mouvement améliore le mélange fluide. En revanche, les roues à lame inclinée créent principalement un écoulement axial.

La conception préférée de la roue pour les bioréacteurs de culture cellulaire consiste à utiliser des lames inclinées (avec un diamètre de lame et une vitesse d'agitation optimaux) car les pales sont sujettes aux dommages par cisaillement. Les hélices à lame pressée créent principalement un écoulement axial, mais elles peuvent également équilibrer les modèles d'écoulement axial et radial si les pales sont configurées de manière appropriée.

Un écoulement axial est nécessaire pour le mélange de haut en bas dans des bioréacteurs de réservoir agités et des roues à lame inclinée (où les pales sont à un angle inférieur à 90 ° par rapport au plan de rotation) peut effectivement créer ce flux. Le fluide sortant de la roue est entraîné vers le bas jusqu'à ce qu'il soit dévié du fond du navire. Le fluide se propage ensuite et s'écoule vers le haut le long de la paroi du vaisseau avant d'être tiré vers la roue. L'écoulement tourbillonnant nécessite des chicanes pour briser les tourbillons qui se forment le long des parois du vaisseau.

Les hélices à pales, lorsqu'elles sont agitées à des vitesses suffisamment élevées dans des milieux à faible viscosité tels que l'eau et les milieux de culture cellulaire, produisent une région turbulente de cisaillement élevé et de mélange rapide près de la roue. Cette région à fort cisaillement est responsable de l'effondrement des bulles dans les bioréacteurs utilisant des spargers. L'énergie cinétique turbulente n'est pas répartie uniformément dans tout le réservoir, les valeurs les plus élevées se produisant principalement dans la région proche de la roue. Les niveaux d'énergie cinétique turbulente dans le reste du réservoir, loin de la roue, sont d'un ordre de grandeur inférieurs aux valeurs maximales mesurées.

Un écoulement axial est utile lorsqu'un fort écoulement vertical est nécessaire-par exemple, pour suspendre des solides ou des cellules dans un fluide. La capacité de faire fonctionner des impulsions de pales de tangage en mode remontée ou descente est une exigence importante, et les moteurs bidirectionnels peuvent fournir cette capacité. Pour la plupart des systèmes de culture cellulaire animale, ces hélices sont réglées sur le mode de pompage à flux ascendant. Cependant, l'option de flux descendant peut être utilisée pour suspendre les cultures de cellules adhérentes sur des microporteurs à basse vitesse et à faible puissance spécifique pour empêcher les cellules de tomber des porteurs.

Les roues montées sur disque avec six pales droites, communément appelées turbines Rushton, produisent un flux radial. Ils sont fréquemment utilisés dans les fermentations microbiennes car ils peuvent générer des forces de cisaillement très élevées, fournissant ainsi une dispersion efficace des gaz. Les turbines Rushton produisent un flux de liquide à grande vitesse radialement vers l'extérieur de la roue vers la paroi du réservoir.

Le fluide est divisé en deux, l'un s'écoulant vers le haut et l'autre vers le bas vers le fond du réservoir. Le débit global dans la cuve est donc constitué de deux grands tourbillons annulaires, l'un au-dessus de la roue et l'autre en dessous.

Une autre caractéristique des turbines Rushton est qu'elles produisent un vortex de fuite dans le fluide derrière le bord horizontal de chaque pale de roue plate. Les bords jouent un rôle crucial dans la détermination des performances de mélange, car la plupart des mélanges se produisent à proximité des tourbillons produits par les pales de la roue. Ces vortex traînants fournissent également une dispersion de gaz dans les systèmes de distribution de gaz. Les gradients de vitesse raides associés sont une source majeure de turbulence. L'une des raisons pour lesquelles les turbines Rushton sont largement utilisées dans les fermenteurs microbiens est leur capacité à gérer des débits de gaz élevés et à fournir une dispersion efficace des gaz.

La puissance requise pour atteindre une vitesse d'agitateur donnée dépend du frottement et de la traînée de forme (causée par la différence de pression entre l'avant et l'arrière des pales de la roue), qui empêchent la turbine de tourner. La friction et la traînée de forme produisent un couple sur l'arbre de l'agitateur. La puissance d'entrée peut être déterminée expérimentalement en mesurant le couple induit (équation 4):

P = 2 π NiM

Où P est la puissance, Ni est la vitesse de la roue et M est le couple.

La puissance requise pour mélanger les liquides sans gaz dépend de l'agitateurVitesse, forme et taille de la roue, géométrie du réservoir, densité et viscosité du liquide. La relation entre ces variables est généralement exprimée sous la forme d'une puissance sans dimension (équation 5):

NP = P/ρNi3Di5

Là où NP est le numéro de puissance, P est la puissance, Ni est la vitesse de la roue et Di est le diamètre de la roue.

Le nombre de puissance est analogue au coefficient de traînée d'un système agité. La relation entre NP et Re est généralement déterminée expérimentalement pour une variété de configurations de roue et de réservoir. Une fois que le flux devient turbulent, le nombre de puissance pour différentes conceptions de roue devient constant. Dans des conditions turbulentes dans des réservoirs agités, le nombre de puissance pour une roue de Rushton est généralement constant à 5, tandis que le nombre de puissance pour une roue de pale inclinée axiale est d'environ 1. Par conséquent, une turbine Rushton a une forte traînée de forme, produit un couple élevé, Et transmet plus de puissance à la même vitesse de fonctionnement par rapport à une roue à lame inclinée.

Débit de fluide: Les pales rotatives de la turbine pompent le fluide dans le récipient du bioréacteur. Le débit volumique du fluide quittant la roue est une caractéristique de la conception de la roue et varie en fonction des paramètres de fonctionnement tels que la vitesse de la roue et la taille de la roue. Le nombre d'écoulement sans dimension indique l'efficacité du processus de pompage (équation 6):

Nflow = Q/NiDi3

Où Q est le débit volumique du fluide quittant les pales de la roue, Ni est la vitesse de la roue et Di est le diamètre de la roue.

Pour la même puissance d'entrée, une roue à lame inclinée produit près de 3 à 4 fois le débit d'une turbine Rushton. C'est pourquoi la première conception est considérée comme ayant une capacité de pompage élevée et une efficacité de fonctionnement de mélange, tandis que la seconde est considérée comme ayant une efficacité de pompage inférieure.

Pour un bon mélange dans un récipient agité, la vitesse du fluide sortant de la roue doit être suffisante pour transporter le matériau dans les zones les plus éloignées de la cuve. Le fluide en circulation doit également balayer tout le récipient dans un laps de temps raisonnable. L'écoulement du fluide doit être turbulent pour obtenir un bon mélange, ce qui peut être décrit comme une combinaison de trois processus physiques (1): distribution, dispersion et diffusion. La distribution est également appelée "macromixing" et la diffusion est appelée "micromixing". La dispersion peut être classée comme macromixing ou micromixing, en fonction de l'échelle du mouvement du fluide.

La distribution est le processus par lequel un fluide est transporté vers toutes les zones d'une cuve agitée par l'écoulement de circulation en vrac. C'est un processus important dans le processus de mélange et c'est généralement l'étape la plus lente car le fluide a une longue distance à parcourir dans un long chemin de circulation. La dispersion décompose le flux de masse en tourbillons de plus en plus petits, ce qui aide le matériau à se déplacer rapidement à travers le récipient. Le degré d'uniformité qui peut être produit par dispersion est limité par la taille du plus petit tourbillon qui peut se former dans un fluide particulier. Pour obtenir un mélange plus petit que le plus petit tourbillon, la diffusion devient un processus important. Ce micromixage se produit relativement rapidement et sur des distances plus courtes que celles impliquées dans la distribution.

Le temps de mélange (tm) est un paramètre utile pour évaluer la vitesse de mélange globale dans un récipient agité. C'est le temps nécessaire pour atteindre un degré donné d'uniformité en commençant par des matériaux complètement séparés. Le temps de mélange peut être mesuré en injectant un matériau traceur (généralement une solution d'acide, de base ou de sel concentré) dans le récipient et en suivant sa concentration à un point fixe dans le récipient.

Lorsqu'une petite impulsion de traceur est ajoutée à un fluide dans un réservoir agité qui contient déjà une certaine concentration ( Ci) de matériau traceur, une courbe de réponse de concentration comme celle de la figure 6 peut être attendue. Des concentrations relativement élevées sont détectées chaque fois que le flux en vrac transporte le traceur jusqu'au point de mesure avant que le mélange ne soit terminé. Le temps entre les pics de concentration est approximativement égal au temps moyen nécessaire au fluide pour traverser une boucle de circulation globale, appelé temps de cycle (tc ). Après plusieurs cycles, l'uniformité souhaitée sera atteinte.

Après injection du colorant traceur dans la cuve agitée, le temps de mélange (tm) est déterminé sur la base de la concentration (C) réponse; Cf = concentration finale, Ci = concentration intermédiaire, tc = temps de cycle.

Le temps de mélange est généralement exprimé comme le moment auquel la concentration du traceur diffère de sa concentration finale (Cf) par moins de 5 à 10% de la différence de concentration totale (Cf-Ci). A tm, la concentration du traceur est relativement stable et la composition fluide est proche de l'uniforme. Pour les bioréacteurs à l'échelle industrielle, cela prend plusieurs minutes.

Le mélange de phase liquide est essentiel dans la biorea à grande échelleCteurs car, dans la plupart des cas, des ingrédients alimentaires, des bases ou des agents antimousse sont ajoutés à la surface supérieure du fluide. Ces ajouts doivent être distribués rapidement dans toute la culture pour atteindre l'uniformité sans induire des gradients de concentration locaux. Le processus d'homogénéisation est régi par le schéma d'écoulement dominant et des informations sur les conditions générales de mélange dans le bioréacteur peuvent être obtenues à partir de la mesure tm.

Une étude sur le bioréacteur à grande échelle

Rs utilisant la technique de décoloration de l'iode a été rapporté par Sieblot et al. Les données de la figure 7 montrent que les modèles de décoloration spatiale et les vitesses de décoloration des différents types de turbine varient considérablement à la même puissance d'entrée, en utilisant trois roues Rushton et trois roues à lame inclinée. Ces résultats fournissent des preuves expérimentales que les turbines qui induisent un écoulement axial peuvent réduire le tm d'environ un facteur deux. La raison en est que les hélices à lame inclinée pompant axialement vers le bas induisent une structure d'écoulement plus étendue, ce qui améliore considérablement le mélange de haut en bas; la roue de Rushton provoque une régionalisation de l'écoulement, entraînant une diminution de l'efficacité globale du mélange, de sorte que le temps de mélange est plus long.

Temps de mélange (tm) déterminé dans un bioréacteur 400 L équipé de trois roulettes Rushton (cercles) ou de trois roues à lame inclinée (triangles); les données correspondent à la corrélation rapportée par Ruszkowski; D = diamètre de la roue, H = hauteur du navire, T = diamètre du navire, Ε = taux de dissipation d'énergie turbulent local par unité de masse de fluide, qui pend 95% = temps nécessaire pour atteindre 95% homogénéité dans le bioréacteur.

Une découverte surprenante de cette étude est que le temps de mélange ne dépend que de la géométrie du bioréacteur et non du système d'agitation. Différentes configurations de roue affectent le facteur constant (10.5 ou 17.9) dans la corrélation empirique de Ruszkowski. Une autre expérience rapportée par Sieblot et al. a montré que le temps de mélange dépend de manière critique des conditions expérimentales, en particulier de l'emplacement de l'addition de traceur dans le bioréacteur. La figure 8 montre que l'ajout d'un traceur à proximité des hélices a un effet beaucoup plus important que de l'ajouter au point de contrôle (surface du liquide), ce qui réduit le temps de mélange. Cela démontre l'importance d'ajouter des substrats et des agents correcteurs (par exemple, des bases et des antimousses) à la culture à proximité des palettes d'agitation afin qu'ils puissent être rapidement distribués dans toute la culture. Les implications de cela ont longtemps été comprises; cependant, ce n'est pas une pratique universelle.

English

English français

français Español

Español русский

русский português

português العربية

العربية Deutsch

Deutsch tiếng việt

tiếng việt 한국어

한국어 Türkçe

Türkçe Malay

Malay